فناوری و تکنولوژی ساینوتک برای خط تولید سولفات پتاسیم

طراحی خط تولید سولفات پتاسیم ساینوتک به نحوی است که شارژ مواد اولیه شامل پتاسیم کلرید (9/0 تن به ازای هر تن محصول) و اسید سولفوریک (6/0 تن به ازای هر تن محصول) به صورت پیوسته در کوره منهایم تعبیه شده ساینوتک انجام میشود و محصول سولفات پتاسیم به طور پیوسته تولید میشود. عموما به میزانی انبار برای انبارش محصولات در نظر گرفته میشود که امكان ذخیره محصول به مدت 3 ماه همزمان با تولید پیوسته (در صورت تلاطم و نوسانات بازار) وجود داشته باشد.

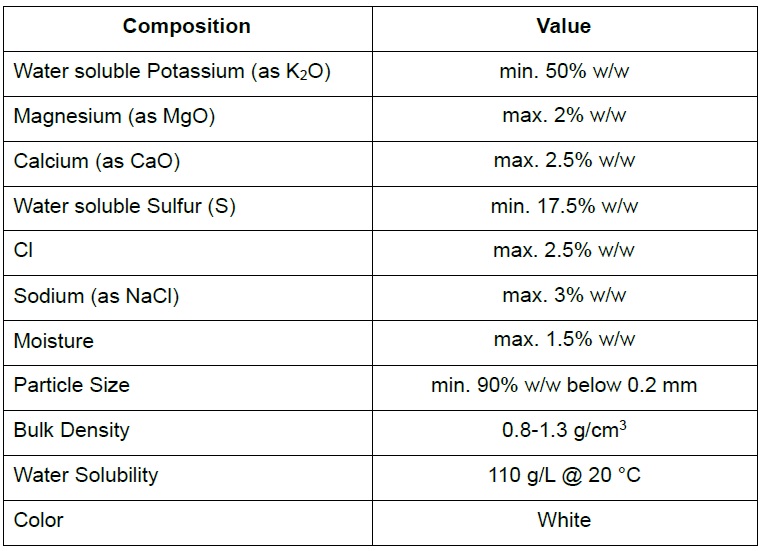

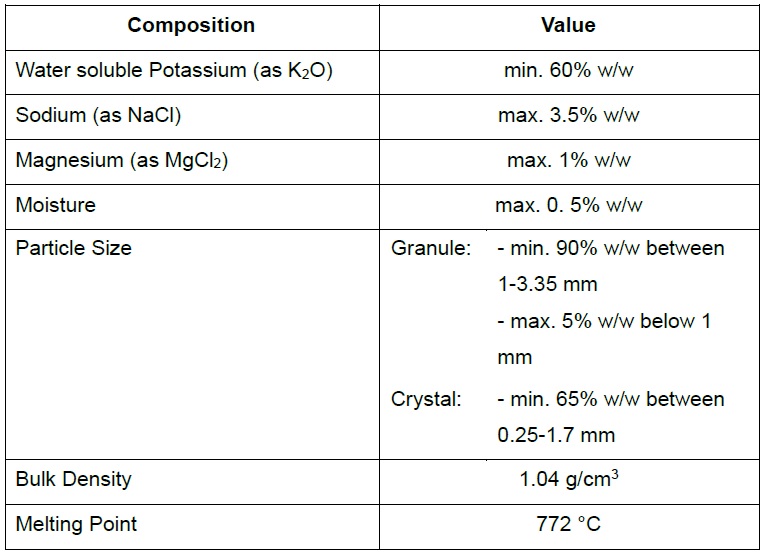

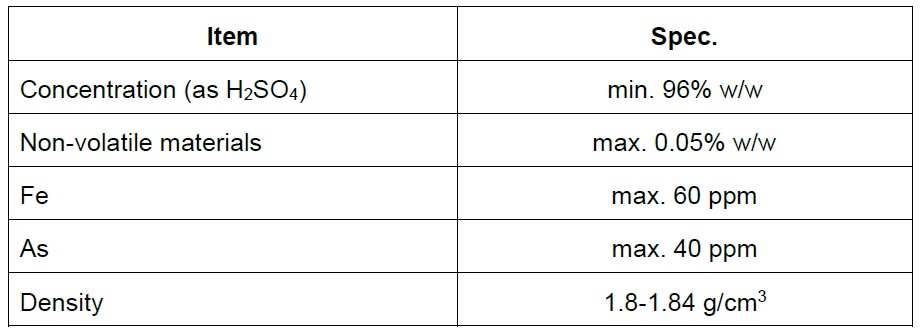

جداول 1 و 2 مشخصات مواد اولیه مطلوب برای خط تولید سولفات پتاسیم ساینوتک را نشان داده است.

جدول 1، مشخصات کلرید پتاسیم مطلوب برای فرآیند تولید سولفات پتاسیم ساینوتک

جدول 2، مشخصات اسید سولفوریک مطلوب برای فرآیند تولید سولفات پتاسیم ساینوتک

راندمان فرآيند تولید سولفات پتاسیم ساینوتک بیش از 96 درصد است. از جمله گلوگاههای مهم در تولید پیوسته خط تولید سولفات پتاسیم ساینوتک میتوان به موارد زير اشاره کرد که با در نظر گرفتن دورههای تعمیرات و نگهداری دوران بهرهبرداری و همچنین در نظر گرفتن قطعات و تجهیزات يدکی، امكان کنترل گلوگاهها برای تولید مستمر خط تولید و جلوگیری از افت ظرفیت تولید وجود دارد:

- کلیه پمپها و قطعات مربوط به آنها

- سیستم تغذيه مواد در کوره منهایم

- کلیه نازلها و مجاری ورود و خروج هوا و سوخت در مشعل

- مبدل حرارتی سوخت مشعل

- کلیه نازلها و مجاری ورود و خروج سیالات در سیستم اسكرابینگ

- سیستم پايپینگ، شیرآلات و اتصالات مربوط

- موتور گیربكسها و قطعات مرتبط با آنها

- اجزای تابلوهای برق و کنترل

- ابزار دقیق

- سیستم تامین بخار (بويلر و اجزای آن)

- سیستم برق اضطراری کارخانه

تولید سولفات پتاسیم بر اساس واکنش کلرید پتاسیم با سولفاتها (کلسیم، سدیم، آمونیوم، منیزیم و آهن) یا با اسید سولفوریک است. مواد خام ممکن است سولفاتهای طبیعی (لنگبینیت، لئونیت، شونیت، گلسریت) باشند. متداولترین فرآیند برای تولید SOP فرآیند منهایم ساینوتک که شامل حرارت دادن پتاسیم و سایر مواد معدنی خام (مانند منیزیم، سدیم و کلرید) تا بیش از ششصد درجه سانتیگراد است. در این دما، کلرید پتاسیم با اسید سولفوریک واکنش داده و سولفات پتاسیم تولید میکند. بیش از 70 درصد سولفات پتاسیم دنیا با فرآیند منهایم تولید میشود.

حدود 25 تا 30 درصد از تولید جهانی SOP فرآیندهایی است که در آن کلرید پتاسیم با نمکهای مختلف سولفات – معمولاً سولفات سدیم – واکنش میدهد. سولفات سدیم با آب نمکی که با کلرید پتاسیم اشباع شده است برای تولید گلاسریت تصفیه میشود. سپس این محصول با آب نمک کلرید پتاسیم تازه تصفیه شده و سپس به سولفات پتاسیم و کلرید سدیم تجزیه میشود. تعدادی از کارخانهها نیز سولفات پتاسیم را از آبهای نمک طبیعی با غلظتهای بالای سولفات تولید میکنند. سایر روشهای تولید SOP بسته به منبع اصلی مواد خام متفاوت است.

در تکنولوژی کوره منهایم ساینوتک، تولید سولفات پتاسیم در سه مرحله اصلی انجام میشود. اولین مرحله کوره انجام واکنش است. از کورههای واکنش با ظرفیت 20 تن تولید سولفات پتاسیم استفاده میشود. هر کدام از کورهها در روز 30 تن سولفات پتاسیم تولید میکنند. بنابراین خطوط تولید سولفات پتاسیم ساینوتک به صورت مدولهای 10 هزار تن در سال است. پتاسیم کلرید (KCl) از محل انبارش آن توسط تجهیزات انتقال مواد به واحد کوره واکنش منتقل میشود و توسط اسکرو فیدر وارد محفظه واکنش در کوره میشود. اسید سولفوریک نیز از محل مخازن ذخیره اسید توسط سیستم انتقال اسید به واحد کوره واکنش پمپ شده و شارژ آن به داخل کوره توسط یک فلومتر کنترل میشود. پتاس و سولفوریک اسید از قسمت بالایی وارد محفظه کوره شده و با هم واکنش میدهند. محصول تولید شده به تدریج توسط تجهیز سیلیکون کاربیدی که در داخل کوره جانمایی شده است حرکت میکند. پتاسیم سولفات با دمای بالا از کوره خارج میشود. پس از آن از یک کولر برای خنک کردن محصول و خشک کردن آن استفاده میشود. دمای محصول تا 50 – 40 درجه سانتیگراد کاهش یافته و توسط یک نوار نقاله به واحد بعدی منتقل میشود.

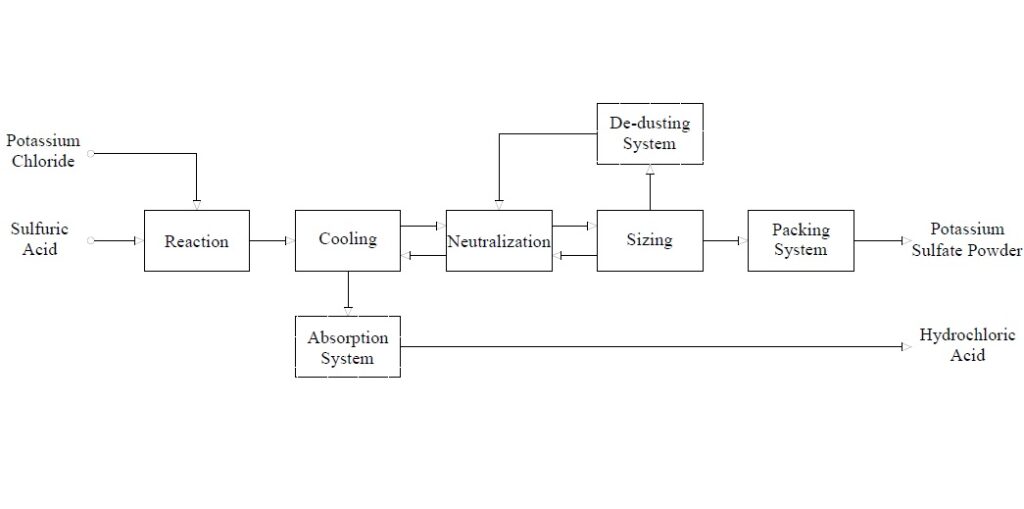

حرارت زیادی برای انجام واکنش نیاز است. بنابراین دو محفظه احتراق در داخل کوره واکنش وجود دارد و حرارت دهی با سوختن گاز در این محفظههای احتراق انجام میشود. از یک مبدل حرارتی نیز برای استفاده از حرارت گازهای داغ برای پیش گرم کردن هوای احتراق استفاده میشود. شکل 1 شماتیک فرآیند تولید سولفات پتاسیم ساینوتک به روش منهایم را نشان داده است.

کنترل گازهای HCl خروجی توسط سیستم اسکرابینگ ساینوتک

گاز HCl خروجی از کوره واکنش بیرون آمده و از طریق یک کولر گرافیتی خنک شده و به واحد جذب اسید هیدروکلریدریک وارد میشود. جذب گاز HCl تولید شده به عنوان محصول جانبی در سیستم ستونهای جذب تعبیه شده در واحد صنعتی انجام میشود.

کنترل pH محصول توسط سیستم خنثیساز ساینوتک

در صورت لزوم پتاسیم سولفات خارج شده از کوره توسط پودر کربنات کلسیم تحت واکنش قرار میگیرد تا در صورتی که همچنان مقداری اسید در آن وجود دارد، خنثی شود. عملیات اختلاط پتاسیم سولفات و کربنات کلسیم در داخل یک اسکرو کانوایر انجام میشود. در نهایت سولفات پتاسیم بستهبندی و انبارش میشود. از سیستمهای غبارگیر برای جذب غبارات ایجاد شده در فرآیند استفاده میشود. غبارات سولفات پتاسیم معمولا در طول فرآیندهای خردایش و دانهبندی تولید میشود. غبارات سولفات پتاسیم از طریق غبارگیر کیسهای بازیابی شده و مجدداً به فرآیند بر میگردد.

در این واحد صنعتی یک اتاق کنترل تعبیه میشود. دمای فرآیند در کوره واکنش، جریان شارژ اسید سولفوریک و سرعت گردش اسکرو فیدر KCl از جمله پارامترهای مهم هستند که باید کنترل شوند. نرخ شارژ اسید سولفوریک و پتاس باید به طور مستمر کنترل شود تا محاسبات فرآیندی انجام شوند. کنترل شارژ اسید سولفوریک توسط فلومتر و کنترل شارژ پتاس توسط تجهیزات کنترل سرعت با فرکانس متفاوت انجام میشود. کود سولفات پتاسیم به صورت پودر در اندازههای زیر 2/0 میلیمتر تولید میشود. موازنه جرم فرآیند در جدول 3 آمده است.

از جمله تجهیزات اصلی مورد استفاده در فرآیندهای تولید سولفات پتاسیم میتوان به تجهیزات انتقال مواد برای پتاسیم کلرید، تجهیزات شارژ پتاسیم کلرید در داخل کوره واکنش، مخازن ذخیره اسید سولفوریک به همراه تجهیزات انتقال اسید سولفوریک به کوره واکنش، کوره واکنش به همراه سرامیکها و مواد نسوز مورد استفاده در داخل کوره، تجهیزات سوخترسانی به کوره واکنش، سرند، کولر، تجهیزات خردایش و انتقال محصول و تجهیزات جذب اسید کلریدریک، مخازن همزندار برای ذخیره محلول در گردش فرآيندی، مخازن ذخیره اسید، پمپها، پايپینگ، شیرآلات و اتصالات، سیستم کولینگ تاور و مبدلهای حرارتی، سیستم کنترلی و ابزار دقیق و تجهیزات انتقال مواد، سیستم دانهبندی و بستهبندی محصول اشاره کرد.

| تجهیز | مواد ورودی (نوع ماده) | مواد ورودی (مقدار/تن در ساعت) | مواد خروجی (نوع ماده) | مواد خروجی (مقدار/تن در ساعت) |

|---|---|---|---|---|

| کوره منهایم | اسید سولفوریک 98 درصد | 8/14 | پتاسیم سولفات | 14/03 |

| کوره منهایم | پتاسیم کلرید 63/95 درصد | 12/68 | گاز هیدروژن کلرید | 5/93 |

| کوره منهایم | اسید سولفوریک | 0/006 | ||

| کوره منهایم | آب | 0/24 | ||

| کوره منهایم | هوای خروجی | 0/62 | ||

| خرد کن خنک کننده | پتاسیم سولفات | 14/03 | پتاسیم سولفات (رطوبت 1 درصد) | 13/89 |

| خرد کن خنک کننده | آب | 0/24 | هوای خروجی | 0/38 |

| خرد کن خنک کننده | اسید سولفوریک | 0/006 | ||

| برج جداسازی | گاز هیدروژن کلرید | 5/93 | اسید کلریدریک (37%) | 15/87 |

| برج جداسازی | آب | 10/00 | هوای خروجی | 0/06 |

ملاحظات زیستمحیطی فرآیند تولید سولفات پتاسیم ساینوتک

بر اساس استاندارد ملی ایران به شماره 22315، واحدهای تولید انواع کودهای شیمیایی مشمول نصب سامانههای پایش لحظهای و برخط بر روی آلایندههای محیطزیست هستند. واحدهای تولید انواع کودهای شیمیایی در گروه فیزیکی و شیمیایی باید پارامترهای TSS/Turbidity، pH، EC، BOD، COD، دما، آمونیاک، فسفات و نیترات و فلو و در گروه هوا، ذرات، SO2، CO، Flow rate، O2، NH3 و NOX را تحت پایش قرار دهند.

بررسی طرح تولید سولفات پتاسیم ساینوتک از منظر زیستمحیطی و آلایندههای احتمالی آن نشان میدهد که منابع آلاینده محیطزیست در کارخانه تولید سولفات پتاسیم ساینوتک شامل موارد زیر است:

الف) غبارات سولفات پتاسیم و سایر مواد جامد تولیدی در فرآیند

ب) گاز HCl تولیدی در کوره منهایم به عنوان محصول جانبی فرآیند

دو خط جذب اسید هیدروکلریدریک به صورت جداگانه برای تحت عملیات قرار دادن HCl مورد استفاده قرار میگیرد. گاز اسیدی پس از خنک شدن وارد سیستمهای اسکرابر ستونی سری با یکدیگر میشود. گاز وارد شده به اسکرابر با اسید HCl شست و شو داده میشود تا در صورتی که اسید سولفوریک در آن وجود دارد زدوده شود. یک مخلوط اسیدی حاوی حدودا 5 درصد اسید سولفوریک از سیستم اسکرابر تولید میشود که در داخل مخازن ذخیره شده و به عنوان محصول جانبی فرآیند به فروش میرسد و یا در طرحهای توسعهای مربوطه مورد استفاده قرار میگیرد.

گاز HCl وارد سیستم جذب ساینوتک شده که از سه ستون جذب و سه اسکرابر سری تشکیل شده است. در این سیستم گاز HCl توسط محلول رقیق HCl جذب شده و محلول 33 درصد HCl تولید میشود. این محلول در مخازن مخصوص ذخیره میشود و به عنوان محصول تجاری فرآیند است. بخشی از HCl تولید شده به ستونهای اسکرابر ساینوتک بازگردانده میشود. گاز خروجی از سیستم جذب ستونی ساینوتک از 4 ست ستونی شست و شوی گاز عبور کرده و از آب فرآیندی برای عملیات شست و شو در مرحله پایانی استفاده میشود.

ذرات یا غبارات تولید شده در اثر عملیات جابجایی و انتقال مواد، خشک کردن، دانهبندی و خنک کردن نیز برای مواردی که ذرات دارای رطوبت هستند از طریق سیستم سیکلون – ونتوری و سیکلونیک سپراتور تعبیه شده و برای مواردی که ذرات خشک هستند از طریق سیستم سیکلون و بگ فیلتر جمعآوری شده و مجدداً سیستم بازگردانده میشوند. راندمان جذب ذرات و غبار در سیستمهای طراحی شده شامل سیکلون و ونتوری و سکلونیک سپراتور برای غبارات تر و سیستم سیکلون و بگ فیلتر برای غبارات خشک در بازه 99 – 85 درصد است.

به منظور جلوگیری از پراکنده شدن غبارات از پوشش محافظ و هود برای تجهیزات انتقال مواد مانند باکت الواتورها، نوارنقالهها و کلیه محلهای ریزش مواد استفاده میشود. همچنین محلهای مستعد برای تولید غبار در سیستم دانهبندی شامل سرند و آسیاب نیز مجهز به پوشش مناسب و سیستم داکتینگ و هود است و غبارات توسط سیستمهای مذکور جمعآوری و مجدداً به فرآیند برگردانده میشوند. شایان ذکر است که با استفاده از تجهیزات ابزار دقیق ساینوتک شامل ترنسیمیتر دما، pH سنج، سرعت سنج و فلومتر در نقاط مختلف پایپها، داکتها و تجهیزات، پارامترهای مربوط به دما، pH، سرعت سیال و دبی جریان سیال به صورت برخط مانیتور شده و تمهیدات فرآیندی لازم انجام میشود. شکل 2 تصویری از کوره منهایم تولید سولفات پتاسیم را نشان داده است.

مشخصات محصول سولفات پتاسیم ساینوتک به شرح جدول 4 است.

جدول 4، مشخصات محصول سولفات پتاسیم ساینوتک بر اساس استاندارد ملی ایران