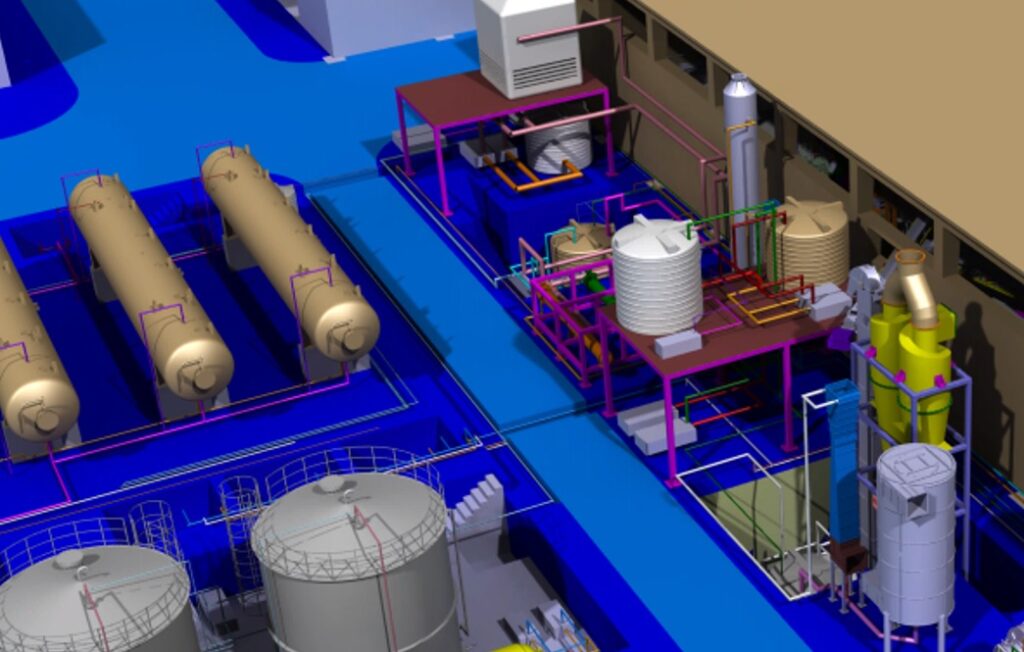

با توجه به تمرکز تیم فنی مهندسی ساینوتک بر طراحی واحدهای تولید مواد شیمیایی و کودهای کشاورزی و پراهمیت بودن سیستمهای غبارگیری (De-dusting) و اسکرابینگ (Scrubbing) در کارخانههای تولید مواد شیمیایی و کودهای کشاورزی، مطالعات، تحقیقات علمی و تجربیات متعددی در زمینه بهینهسازی طراحی انواع اسکرابرها در این شرکت انجام شده است که منجر به طراحی علمی و دقیق، انتخاب متریال مناسب ساخت، افزایش راندمان اسکرابرها و بهینهسازی جذب ذرات جامد و گاز در واحدهای تولید انواع مواد شیمیایی و کودهای کشاورزی شده است.

همچنین تحقیقات وسیعی در خصوص طراحی و اجرای سیستمهای اسکرابر در صنعت تولید مواد غذایی، دام و طیور و فرآوری ماهی انجام شده و چندین پروژه صنعتی در خصوص اسکرابرهای بوگیر کارخانههای فرآوری ماهی و تولید پودر ماهی در مناطق جنوب ایران (چابهار، قشم و بندرلنگه) انجام شده است.

طراحی جدید اسکرابرهای ساینوتک و سیستم کوپل ونتوری – اسکرابر

تمرکز تیم طراحی ساینوتک بر بخشهای مهم و اثرگذار اسکرابرها با هدف افزایش راندمان اسکرابینگ و جذب ذرات جامد و گازهاست. علاوه بر انجام طراحی در بهینهسازی ابعاد اسکرابرها، مطالعات متعددی برای انتخاب متریال مناسب برای ساخت اسکرابر و تجهیزات متعلق به آن انجام شده است. استفاده از مواد مقاوم در برابر خوردگی و تنشهای مکانیکی و دمایی در کنار در نظر گرفتن فاکتورهای قیمتی، منجر به انتخاب متریال مناسب برای کاربردهای اسکرابر در صنایع مختلف شده است. استفاده از فولاد کربنی ساده، گریدهای مختلف پلی اتیلن و پلی پروپیلن، استفاده از گریدهای مختلف فولاد زنگ نزن، داپلکس و برای شرایط بسیار خورنده و دما بالا استفاده از انواع سوپر آلیاژها مورد نظر بوده است.

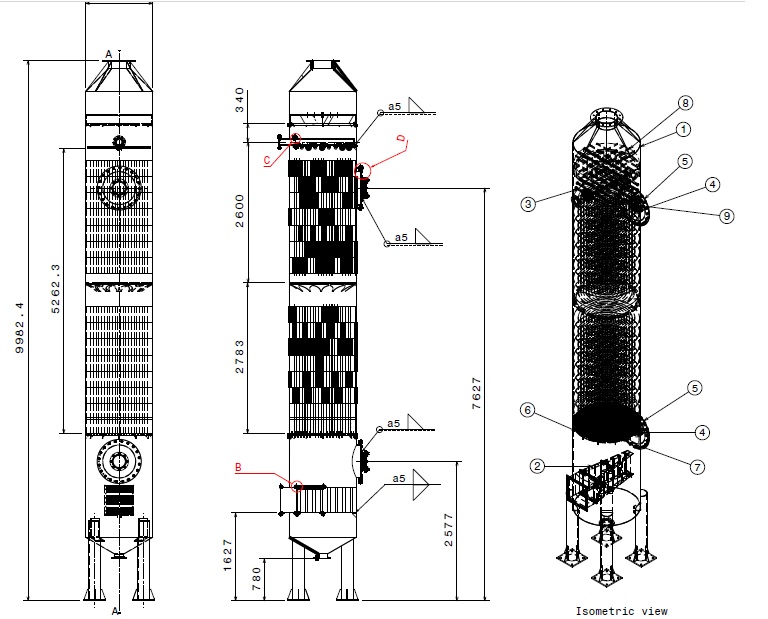

یکی دیگر از جنبههای مهم در طراحی اسکرابر، طراحی بستر تماس میان فازهای مایع و گاز در داخل اسکرابر است. استفاده از بسترهای مناسب پر شده و طراحی نوع پرکنندهها بر اساس ماکزیمم کردن سطح تماس فازها از جمله طراحیهای انجام شده در این زمینه است. همچنین برای افزایش راندمان اسکرابینگ، استفاده از نازلهای مناسب برای ورود فاز مایع به داخل اسکرابر در کنار استفاده از دمیستر پدها موجب میشود تا ذرات مایع به صورت اتمیزه وارد محیط اسکرابینگ شده و با فاز گاز تماس مناسبی داشته باشند. بخاراتی که قصد خروج از اسکرابر به سمت دودکش را دارند، به کمک دمیستر پد طراحی شده مجددا به داخل اسکرابر برگشته و از هدر رفت بخار آب جلوگیری میشود.

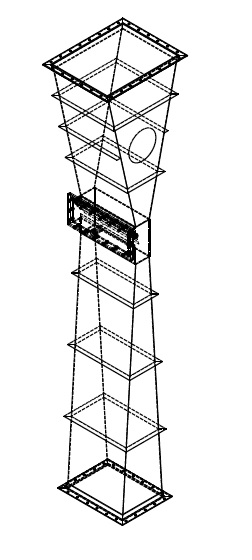

یکی دیگر از زمینههای مهم در طراحی اسکرابر، استفاده از اینورتر برای الکتروموتور فن مورد استفاده در سیستم اسکرابینگ و همچنین دمپرهای مکانیکی و هیدرولیکی برای کنترل شرایط فرآیندی و افزایش گستره کاربرد اسکرابرهای طراحی شده است. متخصصان ساینوتک در زمینه طراحی دمپرهای مکانیکی و هیدرولیکی نیز روشهای نوینی برای کنترل شرایط فرآیندی اسکرابرها ابداع کردهاند.

یکی دیگر از نوآوریها و طراحیهای جدید ساینوتک برای سیستمهای اسکرابینگ بویژه برای واحدهایی که به همراه گاز خروجی از کارخانه، ذرات جامد و غبارات نیز حضور دارند، استفاده از کوپل سیستم ونتوری با اسکرابر است. ونتوری دستگاهی است که موجب ایجاد یک جریان با سرعت بالا در قسمت گلویی آن شده و در آن قسمت اختلاط یا انحلال کامل ذرات جامد با فاز مایع انجام میشود و ذرات جامد جذب سیستم اسکرابینگ میشوند. از این رو از ورود ذرات و غبارات جامد به محیط جلوگیری به عمل آمده و اتلاف مواد نیز اتفاق نمیافتد.

ونتوری در پالایش ذرات ناخالصیِ گازهای خروجی از فرآیندها نیز به کار میرود. برای رسیدن به این هدف، تجهیزات مختلفی در صنعت وجود دارند که میتوانند به کار گرفته شوند اما اگر بیش از نیمی از ذرات معلق در گاز، اندازهای زیر یک میکرومتر داشته باشند، راندمان عملکردی هیچ دستگاهی همانند ونتوری اسکرابر نیست و این تجهیز بیشترین راندمان را خواهد داشت. این تجهیز در دو نوعِ طراحی به کار میرود: 1- مرطوب و 2- خشک. اغلب این تجهیزات از نوع ونتوری مرطوب هستند چرا که راندمان بالاتری را خواهد داشت. هدف از استفاده از این تجهیز، جداسازی ذرات معلق موجود در گاز است. اساس کار این تجهیز، اتمیزه کردن قطرات آب و توزیع آنی آنها در فاز گاز است.

عملکرد این تجهیز به گونهای است که مایع وقتی از قسمت همگرای تجهیز پایین میآید، شتاب گرفته و این شتاب ناگهانی باعث اتمیزه شدن ذرات آب میشود. به محض اینکه آب اتمیزه شود، به ذرات گرد و غبار میچسبد و آنها را از گاز جدا میکند. این چسبیدن ذرات و جداسازی آنها به علت تفاوت سرعت بین گاز (سریع) و قطرات آب (کند) است. بعد از اینکه مخلوط گاز و قطرات آب از گلویی رد شود، شتاب مخلوط کاهش پیدا میکند. در این نقطه، ذرات گرد و غباری که قطرات آب به آنها چسبیدهاند، به بالک آب برمیگردند. پارامترهای اساسی طراحی شامل: 1- افت فشار ( )، 2- سطح مقطع گلویی (At) و 3- طول گلویی (Xt).

1 نظر

-

بازتاب: آشنایی با فناوری و روش طراحی اسکرابرهای ساینوتک - طراحی مهندسی، تامین تجهیزات و اجرای خطوط تولید کودهای کشاورزی لایسنسور (دانش فنی) خط تولید